ساخت کوره دوار آهک، پختن آهک در قدیم در کوره هائی با تاقی از سنگ آهک و جایگاهی در زیر کوره صورت میگرفت. کوره را پر از سنگ آهک مینمودند و آنگاه سوخت را در آن قرار داده و چهار روز پشت سر هم به سنگ آهک گرما میدادند تا بپزد و آهک زودگیر به دست آید. از دیدگاه شیمیائی سنگ آهک که کربنات کلسیم است در اثر گرما به اکسید کلسیم تبدیل میشد.

اما با گذشت زمان و پیشرفت علم روش های جدیدی جایگزین روش سنتی قرار گرفت .در این روش ها از شگل مهندسی شده کوره ها استفاده می شد که ساخت کوره دوار آهک و کوره های شفت از جمله ان ها بودند در کوره دوار سنگ اهک در درون یک سیلندر بزرگ دوار که با افق زاویه دارد از قسمت بالایی بارگیری شده و توسط یک مشعل حرارت میبیند و در خروجی پایین کوره اهک اماده خارج میشود. کوره های شفت بیشتر برای تهیه آهک کارخانهها، مانند کارخانه قند به کار میرود. این کوره استوانه ایستادهای است که از بالا بارگیری شده، از پایین آتش میشود. در این کوره خرده سنگ آهک میریزند که هنگام سریدن به پایین کوره، میپزند و از ته کوره پایین میریزند. گنجایش کورههای ایستاده روزانه تا ۱۵۰ تن است.

کوره دوار آهک دارای مزایای بسیاری در فرآوری سنگ آهک است و یک تجهیزات کلسینه قوی حرفه ای است. مزیت اصلی آن شامل ظرفیت تولید عالی، بدون سر و صدا، مصرف کم انرژی و غیره است.به عنوان تجهیزات اصلی خط تولید آهک، ارزش صنعتی بسیار بالایی دارد، بنابراین تقاضا برای کوره دوار آهک بسیار زیاد است و به تجهیزات ایده آل برای توده های کاربران در فرآوری آهک تبدیل می شود.

سیستم محرک اصلی کوره دوار آهک از فناوری کنترل تبدیل فرکانس Ac استفاده می کند. در بخش صرفه جویی انرژی و حفاظت از محیط زیست، کارایی و عملکرد پایدار برتری دارد. کوره دوار آهک ساختار کلی سر کوره و انتهای کوره را با توجه به ویژگی ها و الزامات کلسیناسیون آهک بهینه کرده است.

کوره دوار آهک طول مشخصی از شکاف بین تسمه چرخ و کوره را با توجه به سیستم تجزیه و تحلیل محاسبات ترمودینامیکی ایجاد می کند تا اطمینان حاصل شود که آنها از نزدیک در حالت کار قرار می گیرند. این روش به طور موثری استحکام کوره را بالا می برد و در عین حال از پدیده باریک شدن و تنگی مقطع جلوگیری می کند.

مراحل ساخت کوره دوار

ساخت کوره دوار، وسیلهای برای بالابردن حرارت در یک فرایند مداوم است که در سال 1873 توسط فردریک روانسوم مخترع انگلیسی اختراع شد. سوخت این نوع کورهها گاز، گازوئیل و مازوت است.

مواد تولیدشده بهوسیلهٔ کورهٔ دوار عبارتاند از:

سیمان -آهک -اهک دولومیت – انواع فراوردههای نسوز- دی اکسید تیتانیوم -آلومینا – ورمیکولیت

بدنه اصلی کوره یک مخزن استوانه ای است که نسبت به سطح افق زاویه دار است و به آرامی در محور خود چرخانده می شود. مواد مورد نیاز برای پردازش به انتهای بالایی سیلندر تغذیه می شود. همانطور که کوره به چرخش درمی یابد، ماده به تدریج به سمت پایین حرکت می کند .گازهای داغی که توسط یک کوره خارجی تولید شده اند یا ممکن است از طریق یک شعله در داخل کوره توسط یک مشعل تولید شوند در امتداد کوره به جریان در می ایند،که این سبب انجام عملیات مورد نظر میگردد. سوخت برای این امرممکن است گاز، نفت، گازوئیل باشد.

اجزای اصلی کوره دوار

اجزای اصلی در ساخت کوره دوار شامل پوسته، پوشش نسوز، رینگ و غلطک، چرخ دنده و ترمزها میباشد. پوسته از ورق فولاد نوردی معمولی که معمولا بین 15 تا 30 میلیمتر ضخامت دارد، تشکیل شده و به شکل یک سیلندر ساخته می شود که ممکن است تا 230 متر طول و تا قطر 6 متر باشد. هدف از پوششهای نسوز این است که پوسته فولادی را از درجه حرارت بالا در داخل کوره محفوظ نگه دارد و از خواص خوردگی مواد فرایند محافظت کند. ممکن است این پوشش از آجرهای نسوز یا بتنی مقاوم در برابر حرارت تشکیل شده باشد.

ضخامت پوشش معمولا در محدوده 80 تا 300 میلیمتر است. یک مقاومتی معمولی قادر به حفظ درجه حرارت بین 1000 درجه سانتیگراد می باشد. برای محافظت از فولاد از آسیب، دمای پوسته باید در حدود 350 درجه سانتیگراد نگه داشته شود.

رینگ کوره از یک قطعه فولادی ریختگری شده ساخته میشود و سپس تحت عملیات ماشین کاری قرار میگیرد تا سطحی صاف را داشته باشد. رینگ توسط بالشتک ها به پوسته کوره متصل میشود. این رینگ سوار بر جفت غلطک های فولادی است که سطح استوانه ای صافی دارند. غلطک ها باید از کوره پشتیبانی کنند و چرخشی را که تا حد ممکن بدون اصطکاک است ،امکان پذیر سازد. اگریک کوره به خوبی مهندسی شده باشد، زمانی که قدرت قطع شود، قبل از آمدن به استراحت، چند بار پاندول مانند نوسان می کند.

کوره معمولا توسط یک چرخ دنده به گردش در می اید. چرخ دنده از طریق یک چرخ دنده دیگربه یک مجموعه گیربکس و موتور الکتریکی با سرعت متغیر متصل می شود. سرعت جریان مواد در داخل کوره متناسب با سرعت چرخش ان است و بنابراین برای کنترل این سرعت ( درایو متغیر ) مورد نیاز است.

اگر به هر دلیلی ( قطعی برق یا خرابی درایور) کوره ازچرخیدن به دور محور خود بایستد درایور کمکی وارد عمل میشود که این امر مانع از پیچ و تاب خوردگی کوره ب دلیل اختلاف دما بین بالا و پایین کوره میشود . این درایورممکن است یک موتور الکتریکی کوچک با منبع تغذیه مستقل یا یک موتور دیزل باشد.

کوره دوار آهک

کوره دوار اهک مانند سایر کوره های دوار از یک مخزن استوانه ای شکل که با افق زاویه دارد ساخته شده است. اجزای سازنده این نوع کوره شامل اند ازپوسته – رینگ – غلطک – چرخ دنده- چرخ ترمزها و مشعل میباشد. پوسته این نوع کوره از ورق های فولادی ساخته شده است که توسط عملیات نورد به شکل استوانه در امده اند. مقدار بار دهی یک کوره دوار اهک بستگی به نسبت طول وقطر ان دارد لذا طول و قطر و ضخامت پوسته متناسب با مقدار بار خروجی انتخاب میشود .

داخل پوسته توسط اخر های نسوز عایق بندی شده تا از پوسته در برابر حرارت بالای داخل ان محافظت کند. رینگ و غلطک های این نوع کوره همانند سایر کوره های دوار از فولاد ریخته گری شده ساخته میشود که روی ان عملیات ماشینکاری انجام شده تا ب صافی سطح مورد نیاز دست پیدا کند در بعضی موارد برای بهبود عملکرد ان ها روی رینگ و غلطک ها عملیات ابکاری نیز انجام میشود تا در برابر سایش و خوردگی مقاومت بیشتری داشته باشد.

تعداد رینگ و غلطک ها به طول ساخت کوره دوار آهک بستگی دارد. یک موتور الکتریکی متصل به یک گیربکس که توسط یک درایورکنترل می شود نیروی لازم برای بچرخش در اوردن کوره را تولید میکند واین نیرو توسط یک چرخ دنده به ساختار اصلی کوره انتقال پیدا میکند.

نحوه کار این کوره به این صورت است که سنگ اهک از دهانه بالایی وارد کوره میشود و توسط حرارتی که توسط مشعل و فن ها تولید شده پخته میشود و به اهک تبدیل میشود و در نهایت بخاطر دوار بودن و زاویه داشتن پوسته کوره از سطح افق اهک اماده شده به سمت خروجی هدایت میشود.

کوره پخت آهک و بررسی فرآیند تولید آهک

کوره روی حلقه های سوارشده که دور کوره را احاطه کرده اند، تحمل می شود. این حلقه های سوارشده با رول های حمل که توسط پایه های بتنی پشتیبانی می شوند، در تماس هستند. یک موتور الکتریکی بزرگ که از طریق یک جعبه دنده کاهنده و پینیون کار می کند، یک چرخ دنده اصلی متصل به کوره را به حرکت در می آورد.به طور معمول کوره اغلب با ترتیبات سرعت متغیر رانده می شود.زمان عبور معمولی آهک از طریق کوره از 1.5 ساعت الی 4 ساعت در شرایط عملیاتی عادی است. این با سرعت و شیب کوره تنظیم می شود که بین 1.5 درجه و 3 درجه است.

کوره نیاز به استفاده از هود و آب بند در هر انتها برای اتصال به تجهیزات جانبی ثابت دارد. در بخش انتهایی داغ، هود، آتش نشانی را برای مشعل و تجهیزات مدیریت شعله و همچنین دهانه ها و گذرگاه هایی برای تخلیه محصول آهک سوخته شده فراهم می کند. در انتهای سرد، هود، دهانه هایی را برای پیچ یا تسمه تغذیه گل آهکی، اتصال به فن پیشروی القایی و یک مهر و موم مهم برای محدود کردن جریان هوای سرگردان فراهم می سازد. در تاسیسات قدیمی تر، این هود اغلب محفظه ای بزرگ است که در آن گرد و غبار و گل می توانند از این ناحیه خارج شوند. تاسیسات جدیدتر از هودهای کوچکتر برای بهبود آب بندی و کوتاه کردن طول پیچ یا تسمه گل استفاده می کنند.

مشخصات فنی کوره دوار آهک

- کوره دوار آهک دارای ساختار پیشرفته ای است. پیش گرم کن عمودی به طور موثری اثر گرم کردن را افزایش می دهد. نرخ تجزیه آهک از قبل گرم شده می تواند از 20٪ به 25٪ برسد.

- کوره دوار آهک داراییک مهر و موم قابل اعتماد ترکیبی فلس مانند است. مهر و موم فلس مانند در هر دو انتها تضمین می کند که ضریب نشت هوای آن کمتر از 10 درصد است. همچنین از نسوز کامپوزیت برای کاهش اتلاف تابش گرما بهره می برد.

- کوره دوار آهک دارای کولر عمودی می باشد. خنک کننده پر شده با تهویه قابل تقسیم، آهک را تا دمای 80 درجه خنک می کند و حمل و نقل و نگهداری آن آسان تر می شود. و می تواند هوای کوره ثانویه را تا بیش از 700 ℃پیش گرم کند که نیاز به قطعات متحرک و مواد خاص را کاهش می دهد.

کاربرد كوره دوار (Rotary Kiln) در صنعت + توضیحات

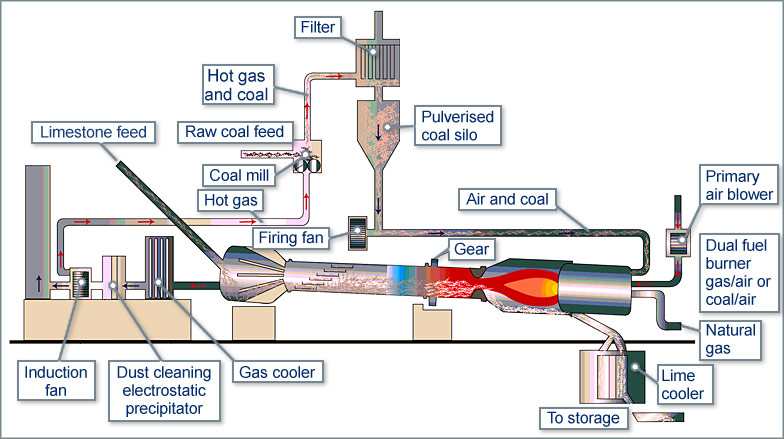

اجزای کوره دوار آهک

- دودکش

- رسوب دهنده های الکترواستاتیک

- پیش گرم کن

- خوراک خام

- کلینکر

- کوره

- خنک کننده کلینکر

اطلاعاتی در مورد کوره دوار و نحوه عملکرد آن

نحوه کار کوره دوار آهک

اول از همه سنگ آهک از طریق لوله ای که در انتهای کوره قرار دارد وارد کوره می شود.سنگ آهک به دلیل کج بودن و چرخش آهسته بدنه کوره، از یک طرف در امتداد محیط غلت می خورد و از انتهای کوره به سر کوره از طرف دیگر در امتداد محور حرکت می کند.سوخت از انتهای کوره از طریق مشعل برای احتراق به داخل کوره پاشیده می شود و گرما از طریق تشعشع، همرفت و هدایت به سنگ آهک منتقل می شود.پس از اینکه سنگ آهک در حین جابجایی به آهک کلسینه شده تبدیل شد، از انتهای کوره تخلیه می شود و گاز دودکش با دمای بالا از انتهای کوره وارد خروجی سیستم گرد و غبار می شود.

کل فرآیند کوره دوار آهک به خوبی تنظیم شده است. سنگ آهک در سیلو ذخیره می شود. سپس توسط بالابر در سیلو بالایی پیش گرمکن حمل می گردد. گیج های دو سطحی در سیلو برای کنترل میزان تغذیه وجود دارد. آنها سنگ آهک را به طور یکنواخت در اتاق های مختلف پیش گرم کن ها از طریقلوله تغذیه توزیع می کنند.

سنگ آهک وقتی با بخار داغ در دمای 1150 درجه سانتیگراد تا دمای 900 درجه سانتیگراد گرم شود 30 درصد تجزیه می شود. پس از رانده شدن به داخل کوره توسط میله فشار هیدرولیک، آهک بهCaOو CO2 تجزیه می شود. سپس با هوای سرد در خنک کننده تا دمای 100 درجه سانتیگراد خنک می شود و بعد از آن تخلیه می گردد.

کوره دوار (Rotary Kiln) چیست؟ از طراحی و ساخت تا تولید انبوه

انواع کوره دوار آهک

کوره آهک براساس سوخت به کوره های مخلوط (یعنی سوخت جامد سوزان، کک، پودر کک، زغال سنگ و …) و کوره گازی تقسیم می شود.کوره های گاز شامل گاز کوره بلند، گاز کوره کک، گاز دم کاربید کلسیم، گاز تولیدی، گاز طبیعی و غیره است. با توجه به شکل کورهها، کورههای آهکسازی عمودی، کورههای دوار آهکسازی، کورههای آستین دار و … هستند. در همین حال، کوره عملیات فشار مثبت و کوره عملیات فشار منفی نیز وجود دارد.

طراحی کوره دوار آهک

در طراحی کوره دوار آهکی لازم است به موارد زیادی توجه کرد و نه تنها ایمنی بلکه طراحی معقول را نیز در نظر گرفت. در طراحی کوره دوار آهک، عمدتا الزامات زیر لازم است در نظر گرفته شود:

- طراحی کوره دوار آهک باید به طور جامع با توجه به الزامات تولید سیستم پخت و شرایط اولیه و سوخت و همچنین پیکربندی پیش گرم کن ها، پیش کلسینرها و خنک کننده ها تعیین شود.

- نسبت طول به قطر (L/D) کوره پیش گرم کن و کوره پیش کلسینر بهتر است 11 الی16 باشد.

- گرادیان یا همان شیب کوره پیش گرمکن و کوره پیش کلسینر لازم است3.5 الی 4% باشد. حداکثر سرعت تجزیه کوره پیش کلسینر باید 3 الی 3.5r/min و کوره پیش گرمکن 2 الی 2.5r/min باشد. محدوده سرعت 1:10 است.

- خنک کننده هوا بهتر است برای منطقه سوزاندن کوره های دوار سنگ آهک اتخاذ شود.

- برای تشخیص دمای تسمه سوزان کوره دوار آهک لازم است مرحله ای وجود داشته باشد.

- موتور اصلی کوره دوار آهک واجب است که سرعت های بی نهایت متغیر داشته باشد و درایو کمکی و برق پشتیبان برای آن راه اندازی شود. درایو کمکی حتما منبع تغذیه پشتیبان داشته باشد.

صنم پناهی

سلام مطالب خیلی خوب و مفیدی بود خیلی ممنون از سایت خوبتان سپاس گزارم

اروم ماشین صنعت

خواهش میکنیم پاینده باشید

موتوژن آریا

با سلام

برای استعلام قیمت کوره آهک چگونه اقدام کنیم؟ باتشکر

اروم ماشین صنعت

سلام جهت استعلام قیمت کوره آهک با شماره تلفن های زیر در ارتباط باشید

09144338684

09144847750

باتشکر

سینا رضایی اسدآباد

کوره آهک برای چه کاربردی می باشد؟